无论技术如何变化,或者什么新的创新进入主流,制造业的基本目标都是一样的:减少计划外停机,降低成本,消除不必要的浪费,等等。幸运的是,3D打印(又名增材制造)是一种很酷的创新技术,它发现自己在日常成本和时间节省领域是一个非常好的位置。它不仅可以用来产生有趣的和以前不可能的设计,它也成为一个有用的方式来改变备件管理。

当一个系统出现故障时,进行恢复和运行所需的维修可能会非常耗时。如果需要更换的部件不再容易获得,就更不用说了。有了正确的程序,增材制造就可以根据需求制造零件——无论是通过逆向工程、组件供应商提供的数字文件,还是通过供应商本身。

近年来,印刷技术的进步,在可以使用的材料中,以及端到端工作流的软件控制从根本上改变了零件可以用添加剂制造制造,联合创始人说和首席产品官员快速的半径,提供3D打印服务。

一些公司,如快速的半径,专门推出了利用这些发展。一些现有供应商正在制造添加剂制造业的专业知识,以便控制自己的供应链,改变他们能够向客户提供产品的方式。

|

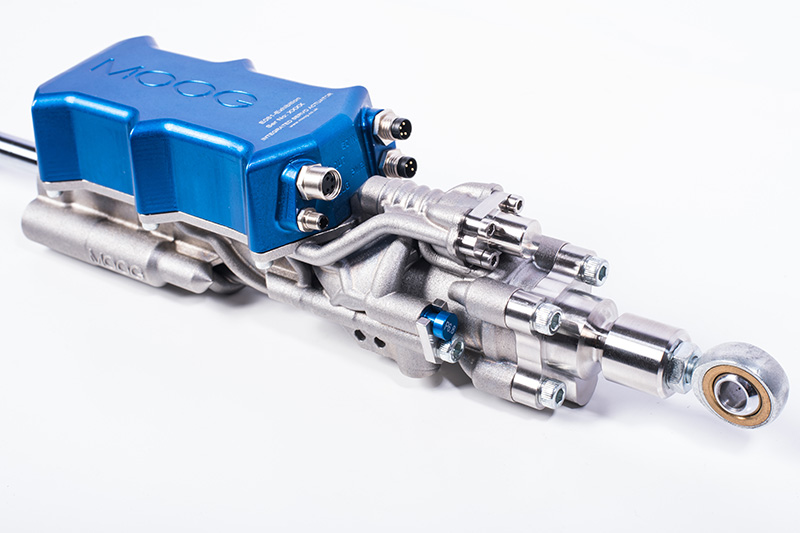

Moog加剧制造的部分之一,为客户提供适用于需求的零件的许可,是其集成的伺服执行器。 |

Moog使系统以运动控制和驱动为中心,现在可以使用3D打印提供更换部件 - 将零件置于所需的位置,更快地打印到需要的点。

展示3D印刷部件可能对供应链的意义意味着什么,穆格与...合作微软,圣工程,和新西兰航空公司用于航天工业的实际演示。在这个项目中,新西兰航空公司(Air New Zealand)驾驶一架波音777从新西兰奥克兰飞往洛杉矶,模拟机舱部分在途中受到的损坏。空勤人员通知奥克兰的维修人员,他们需要一个部件,否则飞机在回程可能会失去商务舱的座位。

新西兰航空维修部检查了它的零件库存,发现在洛杉矶站没有可用的备件。进入3 d打印。通过这项合作,新西兰航空公司可以在洛杉矶采购一个数字部件,由3D打印机打印,并直接送到机场,在飞机着陆后立即准备和等待。维修团队可以在飞机降落后进行维修,而不会损失任何正常运行时间或收入。

像这样的场景——与工厂车间的机器部件同样相关——不仅显著减少了获取新部件所需的时间,而且几乎消除了与供应链相关的非价值成本,如包装、运输、仓储、库存管理和海关。

仓储成本可以是追求备件添加剂制造的大驱动力。据南纳,大约25%的成本在其仓储中。因此,在手头上有一个技术可以使OEM或部件供应商能够为其客户提供低批量备件,并填写需求的订单可能是供应商和客户的大额交易。

大约四年前推出了快速的半径,特别是帮助制造商利用3D打印提供的功能。总部位于芝加哥,其中几位高管帮助建立了数字制造和设计创新研究所(DMDII),FAST RADIUS有一个技术平台,可帮助客户识别添加剂制造,进行工程和经济评估的潜在应用,并加速新产品开发。广泛收藏惠普Multi Jet Fusion技术,Fast Radius还帮助其客户大规模制造工业级部件。

作为这项工作的一部分,Fast Radius提供了帮助Husqvarna的该公司为森林、公园和花园的护理屏幕提供户外电力产品,并确定可以使用增材制造以生产规模和质量生产的部件。

Husqvarna在2016年创建了一个可持续性项目,该项目将3D打印用于备件管理。与传统的生产工艺不同,增材制造工艺要求较高的最小订货量,而增材制造可以使产量小到一个。由于能够一次只生产客户需要的许多部件,Husqvarna产生的材料浪费更少,没有过时的部件,更低的碳足迹。

如果没有这个3D打印程序,如果客户需要一个现成的零件,可能需要几周的时间来补充;或者,如果它是一个已经到达生命尽头的部分,它可能根本就不存在。现在,如果一个替换部件托管在Fast Radius虚拟仓库中,Fast Radius可以在几天内生产和交付该部件。

通过其数字制造网络,惠普与各种工业客户合作,如捷豹路虎和维斯塔斯如何利用Multi Jet Fusion技术提升内部和售后市场能力。作为试点项目的一部分,惠普还使用自己的添加剂技术为传统打印机的用户打印备件。举个例子,一个客户的惠普DesignJet 510打印机很快就要停产了。为了确保打印机的更长的寿命和持续的备件,惠普正在使用区域HP 3D打印供应商提供这些部件。

随着试点项目的成功,惠普将有资格使用其3D打印技术打印更多的备件。该公司预计能够以更可持续的方式提供备件,在减少仓储和运输的同时提高成本效益,并提高客户满意度。

|

惠普使用自己的Multi Jet Fusion技术为其3D打印机打印零件。该部件位于新的HP Jet Fusion 5200系列的构建单元内,以产生振动来流化粉末填充分层。该部件经过重新设计,将30个部件的组装减少到只有6个。 |

逆向工程替代品

有些时候,设备用户可能会发现,对一个失败的部件进行逆向工程——使系统恢复运行,速度更快,成本更低——更方便。在两年前的自动化世界会议上,Thomas Doney,一位来自雀巢开发中心,提到雀巢对使用3D打印进行了防止设备组件的策略。

随后跟进这篇文章后,他表示关切的是添加剂制造中的材料是由CFR 21和Nestlé自身标准批准的批准材料的简短清单之一。但他还关注打印自己的部位的能力将对他们与OEM的关系来做。

唐尼说:“我们的灌装和包装机械供应商是我们的合作伙伴,因为他们的专业知识,销售备件和替换零件是他们收入的一部分。”“在长期合作关系中,切断这部分业务模式可能不明智。”

然而,在某些情况下,公司可能希望使用逆向工程来制造不再可用的部件。作为泵送解决方案业务的一部分,苏尔寿公司采用一系列的技术和技术为各种旋转设备制造备件。Sulzer运营副总裁兼工厂总经理Stephen Dunlevy指出:“当没有设计图纸时,逆向工程可以让维修供应商用原始部件制造新的部件。”

水银是一家专门通过增材制造提供备件的公司。它的母公司,生产服务管理公司(PSMI),在250多个工业生产基地运营工具库,包括许多世界上最大的汽车和工业设备制造商。PSMI经常处理难以采购的部件或昂贵的小批量,正在寻找一种更好的方法来采购机器部件。它创建了独资的Azoth,与3D打印机制造商合作里泽省为客户提供现场增材制造选项,建立数字化工具库。

亚佐是指新系统作为Tomo(取一,制作一个)。“拿出库存,让一个人取代它,”雅齐的主要客户经理Cody Cochran说。“我们努力实现的总体目标是将物理库存转化为可根据需求印刷的数字库存。”

Azoth工程师设计和逆转工程师各种功能性服务部件,从盒式托盘和皮带轮到模具,工具和机器备件。该计划的成功将某些部件成本降低了多达98%,而优惠时间将多达八周。

在一个情况下,氮促塔斯开始用于组装部件的3D打印扭矩枪支架。而不是每份售价为200美元的成本,并在四周内运行时间,它们在一天内按需每份45美元的费用打印零件,削减每次4倍的成本和交货时间。

对于另一个客户来说,Azoth设计了一种具有不同寻常的几何形状的模具,用于SolidWorks中的定制聚丙烯密封,并在Rize一个3D打印机上打印它。该模具已准备好在一天内以30美元的价格进行测试,六至八周,为加工模具为4,000美元。

|

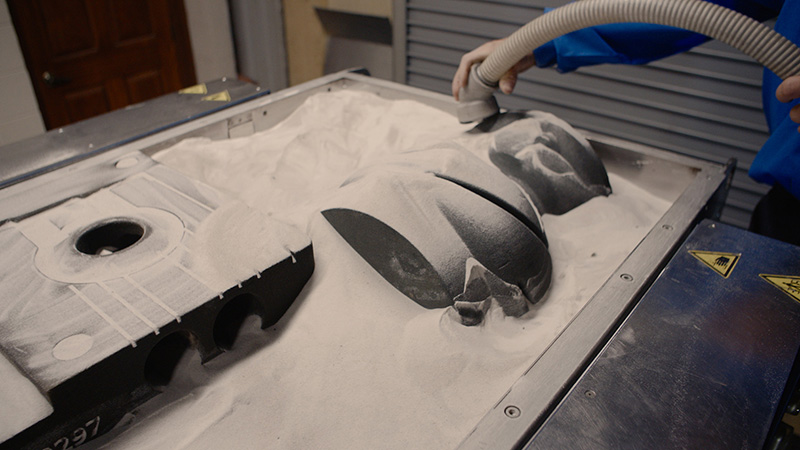

Sulzer通过使用沙子为3D印刷模具创建新组件。 |

3 d印刷模具

用3D打印而不是零件本身来设计模具并不罕见。例如,Sulzer有时会使用激光金属沉积技术直接制造过时的替换部件,但该公司的工作更侧重于3D打印模具,然后用传统的制造方法制造部件。Dunlevy说:“在制作3D模型时,对于要铸造的部件没有实质性的限制。

为了创建模具所需的3D图纸,Sulzer使用激光扫描仪和坐标测量机(cmm)来创建精确的计算机模型。他们有一系列的增材制造设备,包括3D砂型打印机,可以使用最终的CAD图纸来制作模具。Dunlevy解释说:“3D打印机可以利用砂子和粘合剂层创建一个模具,该模具能够承受熔化金属的高温,从而形成新的组件。”

此过程通常需要24-48小时。然而,根据部件的尺寸,可以同时打印多个模具。“这个过程比使用更传统的模具技术更快,”Dunlevy补充道。

Dunlevy说,与传统铸造工艺相比,添加剂技术的效率甚至更好。他解释说:“铸件的产量定义为铸件重量除以浇铸金属重量。”“传统方法的产量约为50%,而3D打印技术可以将其提高到90%,节省大量材料和能源。”

自动化供应商爱默生、该公司大约五年前启动了一个增材制造项目,也在模具方面做了大量工作。虽然铸造的过程仍然与传统的铸造过程相同,但由于艾默生不需要为模具制作物理模型,产品更快地进入市场。

“在铸造厂,每个零件目前都以物理模式开始,它被用作制作多个模具的工具,”艾默生全球制造添加剂金属技术总监Rebecca Rutishauser解释说。每个模具只使用一次,因为它被破坏了,以便浇铸出来。“通过3D印刷模具,新产品可以更快地推向市场,因为没有必要使这种物理模式[通常需要八周或以上才能制作]。然后,我们还具有更大的灵活性,向当地的铸造提供模具,以帮助将供应基础区域化为客户需要该产品的任何地方。“

增材制造还可以让艾默生对模具的设计进行试验。Rutishauser说:“我们可以以不同的方式设计模具,以提高生产效率,并允许新产品设计。”“我们可以设计不同的金属进入和流过模具设计的方式。”

增材制造设计

长期以来,修改设计的能力一直是该技术的一个关键优势,这种能力只有增材制造才能打印出来。例如,穆格高级制造主管比尔•马萨罗指出,航空航天是应用增材制造的沃土,因为可以在保持强度的同时打印轻型部件。

他补充道:“我们的工程师接受过如何为增材制造专门设计的培训。”“考虑到该技术的灵活性和一些局限性,这是一种全新的设计方式。”

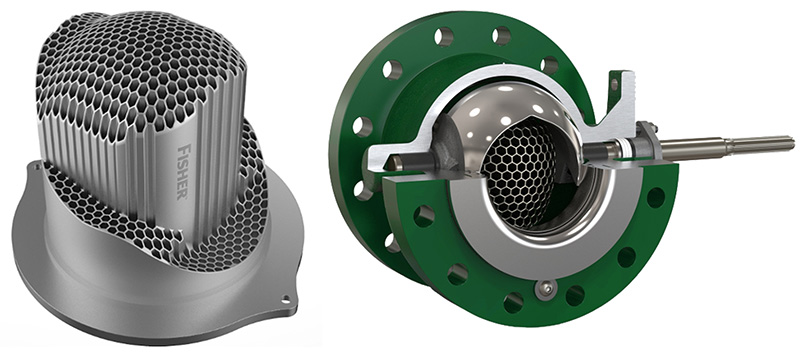

艾默生在爱荷华州马歇尔敦有一个增材制造研发设施,最近还在其新加坡园区开设了一个试验性生产设施。Rutishauser指出,该团队负责整个公司的项目,但阀门部门是最远的,已经在生产的设计,有几个产品正在通过3D打印设计漏斗,Rutishauser说。

她说:“这无疑改变了我们用阀门实现的设计。”“我们的装饰是十多年前设计的。我们申请了它的专利,但我们没有办法制作它因为这个笼子里面的通道是这样的。它们只是不能用当前的机械加工技术制造。有了3D打印技术,我们现在就能做出那样的设计。”

Rutishauser还强调了建立专门为3D打印设计的诀窍是多么重要。虽然印刷零件专门用于生产远远超出了纯原型的日子,原型是增材制造旅程的一个重要步骤。

“当你第一次开始进入这一点时,我认为最大的障碍正在学习如何设计添加剂制造,以利用设计能力,而不是受到过去的设计,”她说。

印刷专业知识

3D打印机的操作本身并不是一项轻松的任务。正如Nanry所言,“仅仅把机器插到墙上,然后按下打印键是远远不够的。”

Dunlevy指出,使用增材制造制造零件需要高度的专业知识。他说:“在整个过程中——从尺寸到冶金再到最后的机械加工——制造耐用、精密的零件不仅需要专业知识,还需要尖端的扫描、加工、机械加工和测试设施。”“技术本身也在不断发展。但对于高性能部件,所需的专业技术水平将保持不变。”

与外包相比,在内部开发自己的增材制造能力将花费更多的精力和金钱资源。然而,爱默生认为,花时间和金钱在内部发展这种专业知识是值得的。Rutishauser说:“我们内部想做的是开发我们的技术,这样我们就可以把它与我们的产品技术结合起来,进行定制设计。”“因此,我们一直在利用我们的专业知识进行增材制造的设计,并学习如何使用该技术制造这些部件。”

亚ZOTO在密歇根州安娜堡有一个能力中心,在那里它可以为客户做一些3D打印 - “所有需要一点专有技术的零件”,“Cochran说。但是,这个想法是让添加剂制造能力更接近他们所需要的位置。“我们的目标是在客户设施中保持打印机。”

这是让ZOTH努力的良好努力的一部分。在其业务中,RIZE的首席执行官Andy Kalambi表示,RIZE专注于如何使3D印刷更加包容。“我们正在努力让它变得简单,安全,以及你可以依赖零件的东西,”他说。“我们希望技术很容易,所以有15分钟的训练的人可以开始操作打印机。”

这不仅与机器本身的操作方式有关,还与手术前后的程序有关。Rize还致力于使机器在任何环境下都更安全、更容易使用。Kalambi说:“我们希望它可以安装在任何地方——工具室、MRO(维护、维修和操作)的婴儿床。”“要做到这一点,它应该是完全安全的,没有排放。”

Rize的增强沉积技术使印刷能够在最小的后处理和可持续使用安全、无毒和可回收材料。

“人们没有解决安全方面,这应该是多么容易和安全,”卡拉马比争辩。“一旦有些东西是安全的,很多人都会想要使用它。”

然而,使用金属材料仍然需要更标准的3D打印方法。Cochran指出,Azoth的所有金属3D打印技术都是在其技术中心完成的。他说:“这是一个非常复杂的过程,所以对我们来说,向252家客户设施推广是不现实的。”“这很贵,而且需要工程师来运行系统。”

然而,技术无疑将继续进步。科克伦说:“我们有一些桌面金属打印系统,我认为我们将越来越接近于在车间推广。”“但当你谈到紧公差、精密产品时,我们真的需要技术团队来做到这一点。所以我们不能把它推广到我们所有的工厂,给现在没有经验的人。”

|

Emerson的Cavitrol六角饰边,其帮助旋转阀中的空化,专门设计成具有添加剂制造。 |

材料完整性问题

采取必要的步骤来理解你可能使用的材料会如何影响设计也很重要。Dunlevy说:“使用3D打印技术制造新部件的制造商需要对原始部件和新部件进行多次测试。”“重要的是要建立正确的合金制造以及检查新部件的成分。”

材料开发是零件设计中重要的第一步。Rutishauser说:“有了3D打印,我们从材料开发开始,这包括在打印机上打印很多很多不同参数的测试样品,这样我们就了解了材料本身的一切,以及材料如何与它相互作用,从而影响材料的性能。”“设计3D打印部件的下一步是采用一种经批准的材料,并测试新产品设计。”

在过去的五年中,增材制造在材料方面有了越来越多的创新,Nanry说。“这真的打开了材料特性的大门,使其能够满足这些应用所需的使用条件。”

Jim Hartnett在Moog的添加剂制造业的市场经理Jim Hartnett的说法,作为整体的标准,包括资料标准,是一项正在进行的工作。他指出了对齐的努力美国,国家加速器,由国家防御制造和加工中心管理和运营。“他们经历并看看所有不同的添加剂制造标准,在那里识别对准问题和差距 - 仍然需要完成的东西,”Hartnett说。“现在正在做很多工作来试图产生知识,以便对机械性能有信心。”

但就3D打印产品与传统制造的产品相比,“与更多的传统用途相比,添加生产的材料的完整性没有多少担忧,”Nanry说。无论使用什么材料,零件都要经过任何需要的步骤才能合格,就像传统制造的零件一样。

然而,资格认证过程确实需要稍微调整一下。许多典型的认证方法都是基于传统的制造流程,在传统的制造流程中,典型的做法是初始运行1000或5000个零部件,Nanry说。“有了添加剂,你就可以打印一次性零件,”他说,“你需要不同的方法来进行零件鉴定。”

根据3D打印中的许多变量来控制,根据Hartnett的说法,在3D打印中控制的变量真的取决于该过程,他说发展焦点是在保持重复性和提高机器到机器变异性上。“有人将在单个机器上以单个机器的单个材料进行单个部分,向下到序列号。他说,这对任何一种扩张都没有真正可持续的可持续性。““现在就没关系,但行业真的很了解如何超越这一点。”

马萨罗补充说,金属3D打印在提供更一致的材料属性方面取得了长足的进步。“持续生产零部件的机器的可重复性仍然是一个问题,但下一代机器正在显示出改善。”

尽管有些材料可能比其他材料更难使用,但它们提供的好处使其值得通过增材制造的测试。Rutishauser说道:“每种材料都有自己的细微差别,每一种材料都需要不同的开发时间,以及我们在开发过程中需要关注的不同内容。“例如,我们用钛制造零件。这很难处理,因为它非常易燃。但我们在内部开发了程序,这样我们就可以用钛打印纸浆和纸阀门(在漂白线中使用时间更长)。”

变化的3D舞台

Dunlevy指出,增材制造和支持增材制造的技术正在不断发展。他说:“材料的范围、制造速度和可制造零件的尺寸在未来都将得到改善。”

对于那些还没有参与3D打印的人来说,这可能是一个好时机来考虑你的选择。Rutishauser表示:“艾默生是增材制造的早期采用者,因为我们认为这将改变未来的游戏规则。“我们在这里的投资已经转化为新的可生产设计,帮助我们的阀门客户更快地解决更棘手的问题。我们希望艾默生所有部门在未来都能看到更多这样的新产品,因为这些部门都在学习如何为添加剂设计。”

哈特尼特表示,增材制造仍主要是一项研发活动。“穆格肯定非常投入。我们培训了尽可能多的人,也去找我们的客户,与他们合作。”“这是该公司采取的非常前瞻性的举措。”