三维(3D)模型,以及最近的数字双胞胎模型,日益成为优化产品设计的中心,使工程师能够在数字世界中解决问题并验证关键概念,而无需建造昂贵的原型。

制造业也开始走上类似的道路,利用数字双胞胎作为一种更有效、更便宜的方式来规划和调试自动化流程和工业设备。由于系统建模和自动化以及仿真软件的进步,一些公司已经将整个工厂车间的操作和工作流在虚拟环境中旋转起来,作为调试的初始阶段。Gartner预计,到2021年,一半的工业企业将在一定程度上使用数字双胞胎,将其效率提高10%。

与工程用例非常相似,调试中的数字孪生版本的目标是在建造或布置确切的物理环境之前,虚拟地运行工厂。这使得自动化和操作人员能够及早发现并解决问题,同时减少了在安装过程中进行实际调整的需要。这样做的好处是,团队可以控制成本超支,并简化工厂启动和运行所需的时间。同时,数字孪生环境有助于监控正在进行的工厂和设备性能,允许优化和持续改进,并实现预测性维护——所有关键步骤都可以最大限度地减少昂贵的停机风险。

John Renick是数字双胞胎和内容监管部门的高级总监,他说:“从调试的角度,通过拥有数字双胞胎和对制造过程的整体可见性,你可以识别潜在的瓶颈和冲突,并将它们最小化,以积极影响你生产的产品质量。通用电气该战略以Predix平台为核心基础。“能够模拟并运行假设场景(虚拟),而不是在现实世界中进行,效率要高得多。”

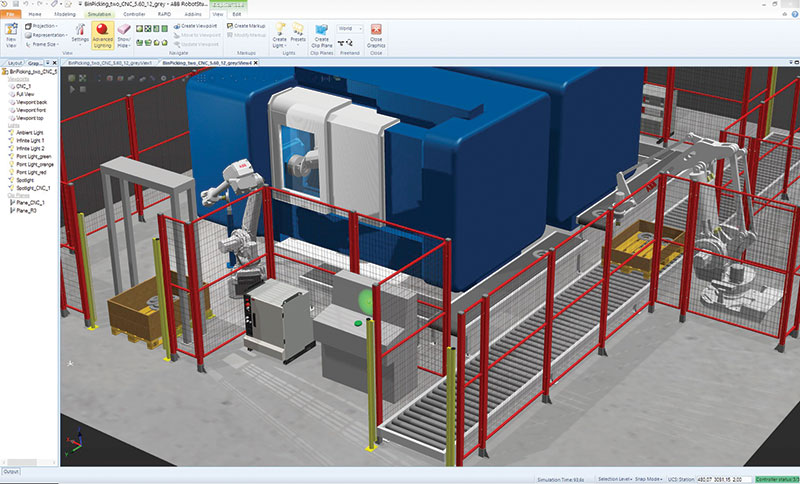

在传统的场景中,自动化工程师和机械工程师的工作与各种供应商计划和定制设备和流程,最终走到一起大爆炸的物理设施的集成工作,可能需要几周,就连几个月前的所有缺陷制定生产线上线,的高级软件架构师Eric Harper说ABB.相比之下,ABB的RobotStudio是ABB Ability数字组合的一部分,它使团队能够虚拟模拟工厂运营,包括随着时间推移集成自动化资产的自动移动,因此他们可以提前解决技术问题。

|

| ABB的机器人工作室能够在不影响生产的情况下,通过模拟对机器人进行培训、编程和优化。 |

哈珀解释说:“我们现在看到的是,如果我们能把大爆炸放在一个虚拟环境中,我们就不必担心安全性和其他要求。”“我们可以定制工作单元,确定机器人的移动和工作产品之间可能的干扰,并提前完成所有这些工作。”

加速上市时间

尽管将数字双胞胎集成到自动化过程中有很多好处,但其中最重要的是加快周期的能力,让机器更快地在工厂车间投产,加快生产时间。传统上,机器制造是一个串行过程,从3D机械概念设计开始,然后通过各种利益相关方,从电气工程到自动化和可编程逻辑控制器(PLC)配置。工厂自动化和数字化专家Colm Gavin指出,数字孪生技术允许自动化和设计工程师并行工作,在过程早期识别错误,当解决错误的成本更低、速度更快时西门子.

他解释说:“由虚拟PLC驱动的3D动画使工程师能够在切割一块金属制造机器之前,看到机器的物理行为。”

虚拟调试过程——无论是机器和工厂控制器还是整个生产线——也允许在实际制造开始前对操作序列进行验证,节省时间并允许对PLC代码进行提前优化。该过程有利于碰撞检测,确保机器部件和机器人之间不存在干涉。Gavin补充说,虚拟人机界面(HMIs)还可以用于在工业资产实际投入生产之前对设备操作人员进行培训。

Gavin认为,尽管自动化模拟能力已经存在一段时间了,但西门子的Simatic S7 PLCSIM Advanced将事情提升到了一个不同的水平,将实时信息注入虚拟调试过程。该平台允许在配置和使用步骤7 (TIA Portal)的工程期间通过虚拟控制器全面模拟功能,而不需要物理硬件。通过开放的API和OPC UA连接,S7 PLCSIM Advanced可以与西门子NX机电概念设计器创建的模型耦合,使虚拟机模型可以用真实的PLC代码控制和操作。

Gavin说:“我们创建了一个高速数据通信链路,使我们能够从运行中的PLC输入I/O信号,并使用这些信号来触发动画。”“你不是在看电影;你看到的是基于真实I/O信号开启和关闭的动画。”

这种额外的现实主义元素将虚拟调试带到下一个水平。所以,如果你想要确定零件是如何装配在一起的,或者想要查看夹具的正确顺序,你可以不需要等待真正的机器被制造出来。“通常情况下,动画只能在工具环境中完成,而不是在现实生活中驱动动画。所以,你在猜测它会运行得多好,”加文说。“在我们的系统中,你可以将动画与运行在PLC中的实际代码绑定在一起。”

MaplesoftMapleSim是一种基于modelica的系统级建模和仿真工具,经常被机器制造商用于创建高保真的系统动力学数字双胞胎,以扩展用于虚拟调试的CAD模型的功能。不像像Emulate3D根据Paul Goossens的说法,MapleSim的重点是在机器水平上创建数字双胞胎,旨在改善各种组件的集成,并提供更好的预测机器性能。Maplesoft工程解决方案副总裁。

|

| Maplesoft的maplesim构建的模型驱动数字双胞胎降低了涉及机器级系统集成的风险,同时促进更快的虚拟调试。 |

Maplesoft的研究发现,使用数字双胞胎执行机器级集成测试的能力带来了显著的好处,包括集成时间减少了75%,并在降低项目成本超支方面改善了50%至100%。

“在纸面上,一切看起来都不错。但当你在机器上处理复杂的惯性和摩擦时,可能会出现转速过快的电机或在初始设计阶段没有捕捉到的负载瞬态峰值,”Goossens解释道。“虚拟样机有助于更早地识别问题,让工程师更深入地了解负载是什么样子的,以及如何在第一时间调整组件的尺寸,这样机器部署时就会更有效。”

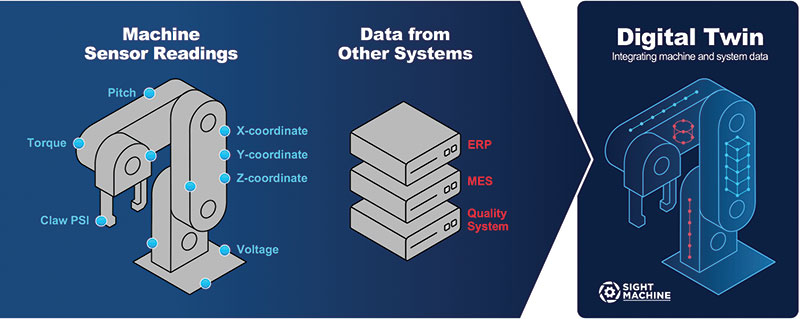

看到机器,一个利用人工智能(AI)的制造分析平台,自动收集和上下文化流生产数据的过程,创建每个部件、批处理和流程的数字双胞胎。因此,它可以在优化工厂性能和虚拟调试用例中发挥关键作用,Sight Machine创始人兼首席技术官(CTO) Nathan Oostendorp指出。

Sight Machine的一个关键区别在于,它基于真实世界的数据构建数字双胞胎,而不仅仅是对实物资产建模。它还连接了单个工厂地面资产的数字双胞胎,以创建端到端视图——例如,映射材料流,或获得整个流程或工厂的可见性,而不是单一的、竖井模型。

|

| Sight Machine利用真实世界的机器数据和企业系统,创建一个工厂级的数字模型,提供实时可见性和可操作的洞察机会。 |

Oostendorp说:“在一个孤立的系统中,通常可以改善的东西可能会把问题推下去,或者产生意想不到的相互作用。”“模拟框架可以帮助预测这些相互作用。”

更具体地说,使用真实数据为数字双胞胎提供燃料对于虚拟调试和性能管理用例都是至关重要的。考虑一个大型鞋类制造商的例子,它利用Sight Machine创建数字双胞胎,以优化工厂的性能,然后使用得到的模型作为调试其他工厂的基础。数字双胞胎帮助揭示了一些挑战,包括根除一个带有静电末端执行器的机器人表现不佳的原因,这被证明与特定工厂的高湿度条件有关。

“人们认为他们知道业绩数字是什么。但如果你没有跟踪每一秒的正常运行时间和停机时间,那么你就只能依赖运营商或关注下游指标,比如产量。”“用于计划的数字双胞胎给你一个更准确的画面。当考虑部署新的自动化时,它确实加速了曲线。与传统的六西格玛式流程相比,它能让你更快地做出决策。”

注意:前面的路还很长

虽然利用数字双胞胎进行虚拟调试和持续的工厂现场维护有很多好处,但制造商在获得好处之前还必须解决一些障碍。最大的障碍在于制造商的舒适度,以及他们利用数据创造数字双胞胎的能力,尤其是在很多数据都无法获取的情况下,它们被隐藏在各种筒仓系统和历史学家中。同样,许多制造商在数据管理实践方面缺乏足够的专业知识,包括成熟的数据治理实践和创建和培育数据管道的能力。

Oostendorp说:“很多客户没有广泛地使用数据,或者他们没有管理数据管道或建立数据收集基础设施的组织专业知识。”因此,他补充道,对于制造商来说,在做出自动化平台的决策时,将数据收集和数据可行性作为关键要求是至关重要的。

标准化和广为讨论的IT/OT划分是数字双胞胎和虚拟调试的另一个大障碍。大多数操作专业人员都有机械和自动化专业知识。他们不太擅长三维建模和仿真,而这往往是机械工程的领域。建立一种文化,建立新的工作流程,在两个以前孤立的领域之间建立隔阂并促进合作,这是至关重要的。

“没有人考虑过这样做是谁的责任,”ABB的哈珀表示。“数字双胞胎的创新一直在看着我们。但由于IT/OT长期存在分歧,人们认为这样做并不重要。”

尽管这种情绪肯定已经发生了转变,但考虑到大多数制造商目前的处境,这种转变不会在一夜之间发生。通用电气的Renick说:“通常情况下,资产不是数字化的,他们没有准备好的所有信息来开发或通知数字双胞胎。”“业界在谈论数字双胞胎和人工智能方面遥遥领先,但制造领域的客户还没有做到这一点。”