传统上,企业资源规划(ERP)、产品生命周期管理(PLM)和制造执行系统(MES)是制造技术难题的三大截然不同的支柱。但在当今世界,及时的产品交付和一流的质量是成功的标志,这些独立的部分聚集在一起,为现代精益制造的解释创造了基础。

通过闭合PLM、MES和ERP系统之间的循环,制造商希望促进工程、车间和前厅功能区域之间的数据共享。目标是交付可视性,这将有助于简化产品交付周期,消除冗余的手工过程和浪费,并帮助主动查明和纠正质量问题,以免它们变得过于昂贵,并对客户的满意度造成障碍。

专家表示,erp到mes的集成还有待进一步发展,它将成为一种标准做法,用于将客户记录系统、订单和库存数据与车间同步,以满足实际生产需求,并协调材料消耗,以便更好地进行规划。plm到mes的集成是最近才出现的一种现象,由于制造商希望加快产品增加时间,并在产品设计和生产之间建立反馈循环,作为持续质量努力的一部分,plm到mes的集成正在流行起来。对大多数人来说,在这三个系统之间建立联系更多的是一个长期愿景,但专家认为,这将是制造商向前发展的必要目标。

“制造商可能会收集大量数据,但如果他们不能分析这些数据,并将其转化为可操作的信息,从而影响流程并使其具有竞争力,那么这些数据就没有任何用处,”at的解决方案管理、平衡线(LoB)制造和扩展供应链副总裁Mike Lackey解释道SAP.“这就是为什么有一场将车间与企业和PLM整合在一起的大运动。”

Lackey说,如果没有这样的集成,数据共享就是手动的,这会带来各种错误、瓶颈和延迟,同时也会使分析和实现核心业务流程的完全可见性变得更加困难。相比之下,集成的MES-PLM-ERP平台创造了一个闭环,使制造商反应更快,更敏捷。他说:“如果你按照一个连续的、垂直的顺序从设计到计划再到建造再到维护,你就会错过一个很大的机会。”“将已建成的计划与产品的设计结合起来,可以让你有能力为制造进行设计,从而使过程更精简,并产生更高质量的产品。”

360度视图

尽管只有一小部分一流的公司已经实现了三系统集成的圣杯,但越来越多的公司正在试水,因为他们在现有的精益实践中碰壁,不管有没有自动化。公司的首席产品策略师里奇•卡朋特表示:“他们已经向核心制造流程倾斜,尽可能地优化流程,但在真正重要的改进方面却碰壁了,这就是他们生产和推出新产品的速度。通用电气数字。

用直接来自PLM的物料清单(BOM)信息自动填充MES,可以确保两者保持同步,并且不会引入与手工过程通常相关的错误。此外,卡朋特表示,直接集成可以减少几周甚至几个月的生产周期,因为它消除了产品设计和车间之间许多低效的交接。为了促进mes到plm的集成,GE与PTC合作,在Proficy Plant Applications和PTC Windchill MPMLink之间创建了开箱即用的集成,使工艺计划、制造BOM和工作指令与工程设计保持同步。卡朋特表示,集成到ERP平台在GE客户中也很常见,但通常更多的是咨询服务,因为ERP系统倾向于支持更多定制的业务流程。

从甲骨文的视角,实现产品的360度视角是跨系统集成的主要驱动因素。由于有三个独立的系统,很少有制造商有正式的流程来更新PLM中的产品模型,以适应特定国家或工厂的生产,Oracle制造和产品战略高级总监Andy Binsley解释道。这可能会导致巨大的失误,比如按照修改后的设计安排生产,导致大量额外的手工劳动和昂贵的返工。

“每一步都意味着额外的劳动力和与供应商的额外互动,”宾斯利说。“有了闭环,当你在过程的一个部分学到一些东西时,其他部分也可以学到,所以下次你再做某件事时,你就有了最完整、最准确的信息。”

进一步看,MES-PLM-ERP集成对于数字企业的概念至关重要,在数字企业中,从概念设计到产品的实际生产,再到客户在该领域的使用,现实环境都在虚拟世界中连接和模拟。公司执行副总裁、数字企业实现和首席制造官Helmuth Ludwig表示,通过在产品生命周期的所有阶段编织数字线程,通过连接核心系统,制造商可以获得洞察,帮助优化产品和关键流程,以实现更高水平的生产率西门子PLM软件.

路德维希解释说,考虑一个产品偏差的例子,它不能轻易地由车间人员解决。他说,有了支持闭环工作流的数字线程,工程团队可以通过Teamcenter PLM协作平台立即访问这些偏差,使他们能够找到解决问题的方法或进行设计更改,从而解决问题并解除生产阻塞。

集成更加容易

尽管有巨大的优势,但这些核心企业系统之间的集成相对不成熟,原因很简单:从历史上看,它太复杂了。与专有网络和通信协议相结合的封闭系统一直是巨大的技术障碍,阻碍数据在核心企业平台之间轻松流动,从而创建一个闭环系统,信息合伙人和能力经理Khris Kammer说罗克韦尔自动化.

“不同的行业和不同的公司以不同的方式使用这些系统,”卡默解释说。“一家公司的主数据可能与另一家公司的主数据含义不同,缺乏字段含义或数据含义的共同定义一直是一个障碍。”

谁拥有BOM数据的问题只是阻碍广泛集成工作的众多文化和人员相关问题之一。从历史上看,IT、工程和运营部门都有自己的系统,而且都非常保密。SAP的拉基说,在供应商层面,也不清楚是哪家公司负责推动集成。拥有集成的是MES、中间件还是ERP供应商?”他问道。“没有一个所有权点让它运转起来。”

|

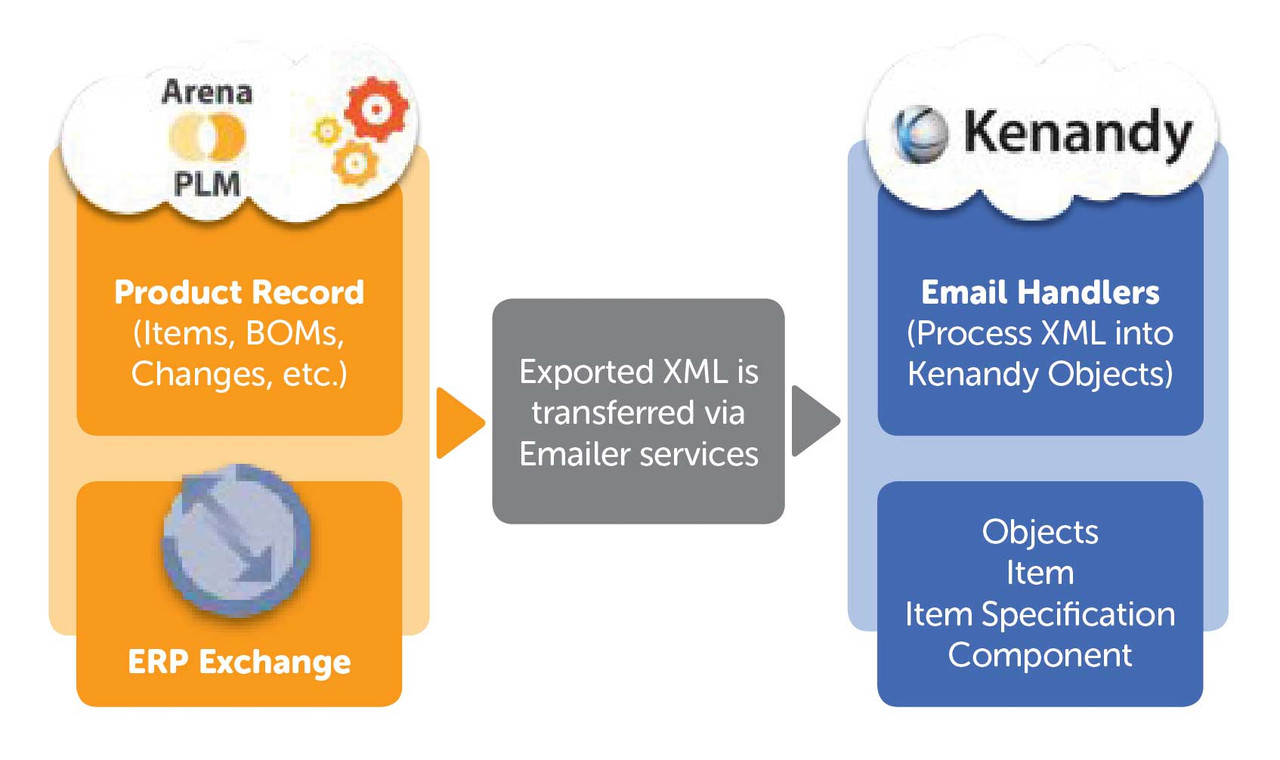

| Kenandy与Arena Solutions合作,整合他们基于云的ERP和PLM系统。 |

即使是一次性的整合也不能保证成功。传统上,MES和PLM或MES和ERP之间的集成很大程度上依赖自定义代码,这可能会在后续升级中中断,因此需要持续的维护和返工,at PLM业务部门的副总裁Chris Krechting指出有限公司.他说,通过利用B2MML(业务到制造标记语言)等标准,Infor已经能够创建更多的标准化连接器,解决许多一次性集成问题。B2MML是一种XML格式和通用数据定义,用于将ERP和供应链管理(SCM)系统连接到MES等制造平台。

虚拟化和云计算的兴起在很大程度上改变了这种集成的本质。云计算正在改写规则,减少对中间件和定制编程的依赖,促进ERP和PLM等系统之间的实时集成Kenandy,提供基于云的ERP平台。

Kenandy已经与基于云的PLM提供商合作领域的解决方案他们系统之间的集成。“以前,你需要有人管理和管理所有的中间件集成。有了基于云的解决方案,这一切都不复存在了——只需按一个按钮,部分数据就可以从PLM实时传输到ERP。”此外,在旧世界里,工程师生活在PLM中,运营生活在ERP中。在这种环境下,每个人都生活在这两种工具中,将商品成本信息返回到PLM不再是一个复杂的交互过程。”

|

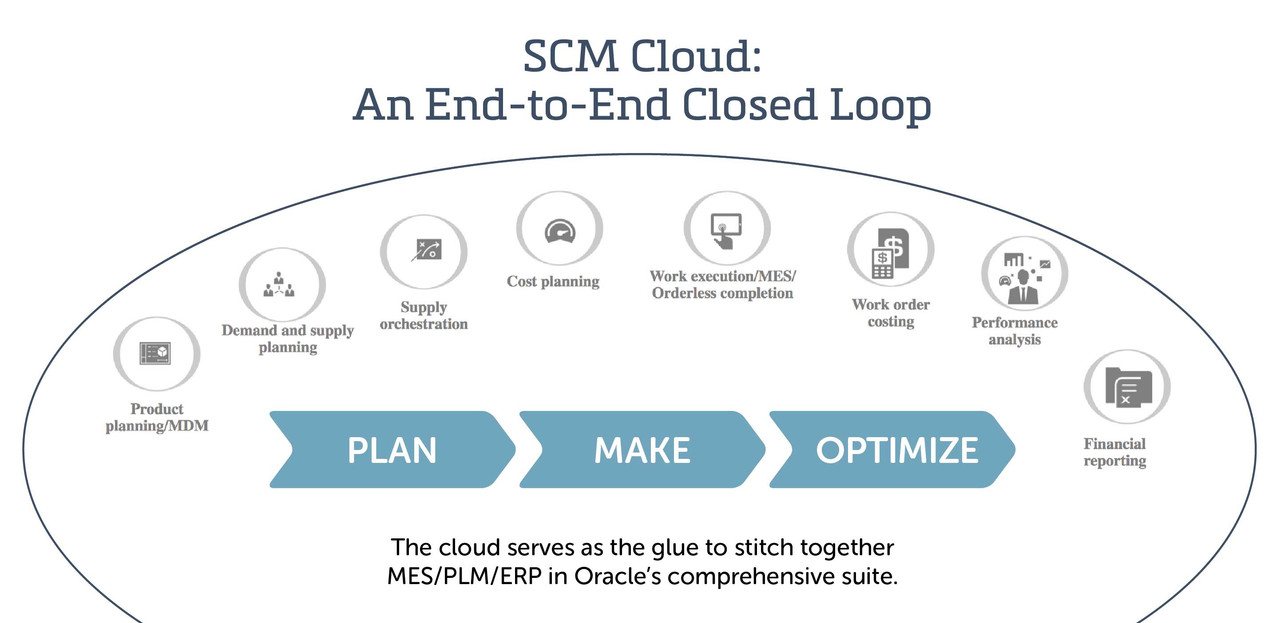

| 云就像胶水一样,把MES/PLM/ERP整合到Oracle的综合套件中。 |

宾斯利表示,云还充当了将MES/PLM/ERP整合到甲骨文综合套件中的粘合剂。轻松的连接和跨系统的公共数据模型极大地简化了集成,同时也使制造商的扩展团队处于相同的发布周期,消除了维护现有一次性集成的需要。“当你使用公共套件和公共技术栈在公共云中交付时,按设计发布的版本更容易维护和升级,”Binsley说。“这就是为什么所有人都对云感到如此兴奋。”

说明成功

云狂热可能会推动集成,但当制造商开始将MES、PLM和ERP结合在一起时,他们应该考虑一些指导方针。专家们表示,由于关注公共数据模型以促进数据交换,最佳策略可能不是最明智的做法,特别是对于寻求全面双向集成的制造商而言。

市场上猖獗的整合应该有助于实现这一目标,因为主要的ERP参与者,如SAP和Infor,以及PLM供应商,如西门子,都用闭环系统的所有核心构建块构建了自己的投资组合。SAP的Lackey说:“在过去的四五年里,我们看到了大量与ERP集成的点解决方案,简化了集成过程。”

除此之外,SAP转向云计算,并将Right Hemisphere的3D可视化技术嵌入到MES、PLM、ERP和客户关系管理(CRM)平台中,使得跨关键企业系统共享和访问信息更加容易,Lackey表示。他解释说:“右半球采集使我们能够独立于cad,因此任何格式的绘图输入都可以作为构建包的一部分的工作指令。”

西门子PLM软件公司(Siemens PLM Software)等供应商认为,制造商将不得不切断遗留系统的连接,才能实现MES-ERP-PLM闭环系统。Ludwig说,如果没有相同的数据模型和结构,就很难达到所需的准确性水平。

虽然这可能是普遍的方向,但事实并非如此级联工程该公司已成功地将其自主研发的MES与QAD的ERP平台在传统的内部部署(而不是在云端)中集成在一起。

Cascade的it总监Mike Malone解释道,双向集成将ERP数据输入MES, MES可以自动对作业进行排队,而MES则将数据输入ERP,以便及时了解当班发生的最新情况,从完成的数量到废弃的项目。虽然该公司没有PLM系统,但它最终计划将其QAD质量管理系统引入循环中,以受益于增加的集成。

“脱离ERP的MES是无用的,”马龙说。“在整合之前,在车间和调度办公室之间有很多关于真正发生的事情的沟通。现在我们已经消除了所有的怀疑,我们已经降低了生产成本,因为我们没有运行错误的工作,或加快货运以获得零件的时间。”