超越智能仪器,自主仪器是地平线上的下一个大事件。控制供应商已经在努力使设备不仅智能,而且实际上是自主的、自我监控和自动诊断的,愿意并能够在出现问题时采取措施解决问题。

这个想法是尽可能地将人类从决策过程中剔除,(理论上)节省大量的时间和金钱。在这种未来的状态下,从车间的操作人员到顶层的高管,每个人都将知道一切都在正常运行,因为这些仪器将自动工作。

没那么快。自主仪器还没有商业化。一些供应商——最明显的是施耐德电气-已经和制造商一起开发了定制设备,但这样的设备不会在一夜之间出现在市场上。然而,业内发言人指出,自动驾驶功能正开始渗透到控制设备中,有助于提高可靠性,甚至提高盈利能力。

灵感来自自动驾驶汽车

如果汽车公司可以制造自动驾驶汽车,为什么过程控制不能是自动的呢?大约三年前,当Peter Martin和他的同事们坐下来讨论控制器的未来时,这个问题就被提了出来。“我们说,‘如果自动驾驶汽车是可能的,为什么我们不能对工厂里的每一项资产都这样做?’”施耐德电气创新和营销副总裁马丁回忆道。事实证明,未来比你想象的更近。

“是什么让一辆汽车从哑巴变成了自动驾驶?”实时控制,”马丁说。“这不仅仅是控制进入齿轮轴的气体流量;它以协调的方式控制着汽车的每个部分。”

考虑到安全要求和部件数量,控制一辆汽车要比控制一台压缩机复杂得多。因此,考虑将传统的控制方法从提高效率扩展到提高安全性、可靠性和盈利能力似乎是合理的。

Martin和他的团队开始为现有的控制器添加自主方面,同时还计划在未来实现完全自我优化的设备。施耐德电气目前销售的控制器具有一些自主功能,并计划在持续的基础上增加更多。

首先,建立信任

除非工厂的工作人员相信来自控制系统的信息是准确的,否则自动仪表不会被广泛开发或实施。而这需要信任,这并不像听起来那么简单,Bob Karschnia说爱默生.

艾默生(Emerson)几年前做过一项研究,观察其客户对其产品削减的工作订单。“大约三分之二的情况下,回复都是‘没有问题’,”Karschnia说。这意味着操作员不相信仪器的读数是正确的。“随着我们进入数字时代,我们为设备添加无线连接,它不再告诉你信息,而是以高度自信的方式告诉你高价值的信息。”

这是在信任数据方面向前迈出的一大步。Karschnia补充说,获得100%信任的一种方法是在仪器中内置高度冗余,在概念上类似于用于存储数据的独立磁盘冗余阵列(RAID)技术。“这是一个持续工作的多个传感器,”他说。“他们self-calibrate。我从来不用碰它们。”

仪器走向自主的下一步是采取简单的动作,例如根据读数打开或关闭阀门。Karschnia说:“随着我对仪器的维护越来越少,我可以安装它们,再也不用碰它们了。”他承认,在这一承诺成为现实之前,还有很多事情要做。

今天,工业过程通常由一个非常精确的控制器来测量。在未来,这种方法可能会让位于做相同工作的传感器集群,例如传感温度,实际读数基于所有值的共识。

Karschnia指出,重复性、可靠性和稳定性比精度更重要。“可靠性建立信任,为自主控制奠定基础。”艾默生销售的一种温度设备有四个传感器。“当一个失败了,它会继续运行。当两个失败时,它将继续运行。当其中一个开始漂移时,操作员可以在线重新校准。弹性是与生俱来的。”

今天,通常需要一些人为干预来重新校准仪器。例如,艾默生(Emerson)销售的一款压力变送器有10年的“设置好就不管”保修期。“我们要求我们的客户在10年内不要校准它,因为他们的校准仪器远不如传感器本身准确,”Karschnia说。“它的漂移速度非常慢,10年内都没有超出我们的规格。如果我能将我的(设备)寿命延长到每10年需要一次人的触摸,这将大大减少工作量。”这样,工作人员就可以自由地把时间花在更紧迫的事情上,比如弄清楚如何提高产能、减少能源消耗和提高安全性。

工作中的自主控制

自主控制的可能性是无限的。想象一个安全控制场景,危险流体正在通过泵移动。如果套管的温度开始上升并持续上升,可能会引发火灾或爆炸。传统的方法是一旦温度达到一定水平就关闭泵。但这将对利润产生不利影响。或者,泵可以尝试减速,看看温度是否会下降。泵将根据泵公司的情报做出行动决定,该公司有大量的测试数据可以用于此目的。

再举一个例子,假设一个泵出现不寻常的振动。泵制造商的数据表明,在这种振动水平下,泵将在四天内故障。如果发生这种情况,该部门将不得不关闭。还有其他选择:例如,泵决定将转速降低10%,这样它就能运行12天,让工厂的操作员有一些喘息的空间来安排维护。或者泵以更快的速度运行,直到第二天下午运行结束,以避免200万美元的逾期罚款,但之后直接安排维修。

马丁表示:“这在盈利和亏损方面具有直接价值。”“你可以衡量这个价值,并随着时间的推移进行观察。”这是关于更智能地应用控制,以便一切都以优化安全、可靠性、效率和盈利能力的方式运行。“你能在泵自动运转的情况下平衡这四种方法吗?”

施耐德有一个客户,是一家天然气公司,该公司的工厂仅以预期产能的85%运行。马丁回忆说,一项简短的调查发现,问题不在于工厂本身,而在于收集系统,该系统的工作是从现场的泵中抽取天然气。

压缩机经常出故障,因为它们不能给工厂提供足够的气体。当一台压缩机坏了,花了大约三天的时间来修理它。但使用施耐德软件模型的可靠性,该团队发现,如果他们能在压缩机坏掉之前修好它,修理只需要大约三个小时。马丁说:“我们可以提前几周预测破损情况。”该模型还显示,只要将压缩机的速度降低5%,就可以完全避免这个问题。

分析可以嵌入到控件中,以便他们知道根据条件做什么。马丁说:“这是一种带有实时响应的预测性维护。”“如果你有一个有15000个泵的操作,预测性维护是很好的,但要确保每个泵都能及时响应,工作量就太大了。”总有一天,自动控制系统会为你做这件事。

商业化状况

这一天即将到来。施耐德已经与少数过程制造商合作开发具有自主属性的定制控制系统,主要是盈利控制。例如,几年前,它与Dynegy Midstream Services合作,后者正在寻求提高盈利能力和增强劳动力能力。施耐德还与Sasol Infrachem合作,通过人工利润控制专注于提高盈利能力。马丁说,这个项目每年带来数百万美元的改善收益。

|

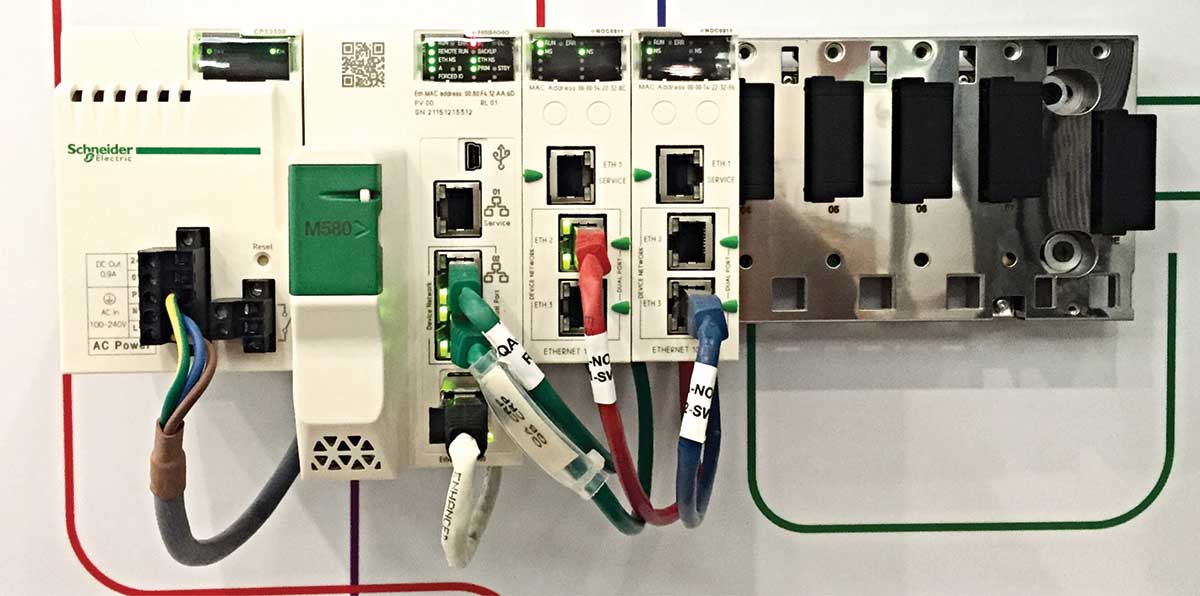

| 施耐德电气的Modicon M580 PAC现在带有可选的嵌入式实时会计模块,用于盈利能力控制。这是迈向自动化仪器的一步。 |

基于与制造商的定制工作,施耐德现在销售Modicon M580可编程自动化控制器(PAC),可选择嵌入式实时会计模块,用于盈利能力控制。“这是一个以资产为中心的一揽子计划,可以进行扩展控制。我们正开始引导客户朝这个方向发展。”“这是一个需要30年才能完成的重大转变。”

施耐德正在测试可靠性控制的各种选择,而艾默生正在追求集群传感器方法。

Martin认为,控制器的外形因素正在从传统的可编程逻辑控制器(PLC)封装向更小、更紧凑、约为烟盒一半大小的资产封装转变。他说:“今后,你会看到控制公司将控制器安装在压缩机一侧。”“最终,这些设备都将内置控制装置。”

自动化行业的所有这些活动都意味着自动驾驶汽车并不是自动驾驶的全部,有一天整个工厂可能都是自动驾驶的。“这就是我们开车去的地方,”Karschnia说。“已经有无人驾驶的海上工厂。现场需要做的工作要少得多。”

![Mps035 Sm 1200x628 D[2]](https://img.automationworld.com/files/base/pmmi/all/image/2021/03/MPS035_SM_1200x628_D_2_.604a4a336bc60.png?auto=format%2Ccompress&bg=fff&fill-color=fff&fit=fill&h=146&pad=5&q=70&w=340)