当涉及到远程操作时,流程工业面临一些最偏远、最艰难的条件。再往前走一步——或更高或更低——你就得到了“采矿”。控制工程师们正试图让采矿活动在高高的山顶上、在最干燥的沙漠里、在政治动荡中、在地下一英里或更远的地方进行,努力解决连接问题,甚至电线问题。

当你试着调试一个新的矿井或升级一个现有的操作时,你很有可能想要额外确保你第一次就做对了。

Red Chris Mine是加拿大不列颠哥伦比亚省西北部的一个露天铜矿和金矿,由帝国金属公司所有。这是一个偏远的地方,在阿拉斯加附近的山顶上。斯巴达式的控制大约一年半前,这家集大成商在加拿大温哥华市(Vancouver)工作,让这个矿建起来并投入运营。要从该省南部到这个矿,需要三次飞行,然后坐两个小时的巴士。

“在物流方面有很多挑战,”斯巴达控制的RedChris项目的技术专家和首席流程工程师Andrew Yick说。“如果接线盒出现故障,后果可能相当严重。可能会延迟整整一周。”在这种情况下,事先测试一切是调试的一个重要方面。

要将矿山搬上网络已经不是一件容易的事了。但红克里斯矿的工程师们发现,由于帝国金属(Imperial Metals)家族的另一个矿出现了环境问题,不得不关闭,他们面临着比以往更大的压力。“那家工厂是主要的现金流供应商,”Yick说。“这给雷德克里斯的日程安排带来了很大的压力和压力。”

与其他流程行业一样,挖掘正在利用向通用I/O的转变,以帮助使设置和调试更容易、更灵活。采用电子编组技术爱默生自动化解决方案Yick说,(以前的艾默生过程管理),Spartan Controls能够“一次设计,多次建造”,并在整个工厂放置接线盒。

似乎是条件还不够恶劣,在试图安装一切设备的过程中,矿场也没有电线。Yick解释说:“他们正在建设一条通往工厂的新电线,但要用上电还得几个月。”“所以我们说,让我们在笔记本电脑上加载DeltaV数据库,并开始对发电机进行调试。我们开始在没有电力的情况下调试回路,并获得了两个月的项目交付时间。我们从2014年9月开始发电,直到11月才开始发电。”

Red Chris矿山的过程控制和自动化专家托马斯·格罗斯(Thomas Gross)指出,调试于2015年2月完成,该矿山于2015年7月达到商业生产水平。他补充道:“对于我们公司来说,能够在这么短的时间内完成生产,真是一个巨大的成功。”。

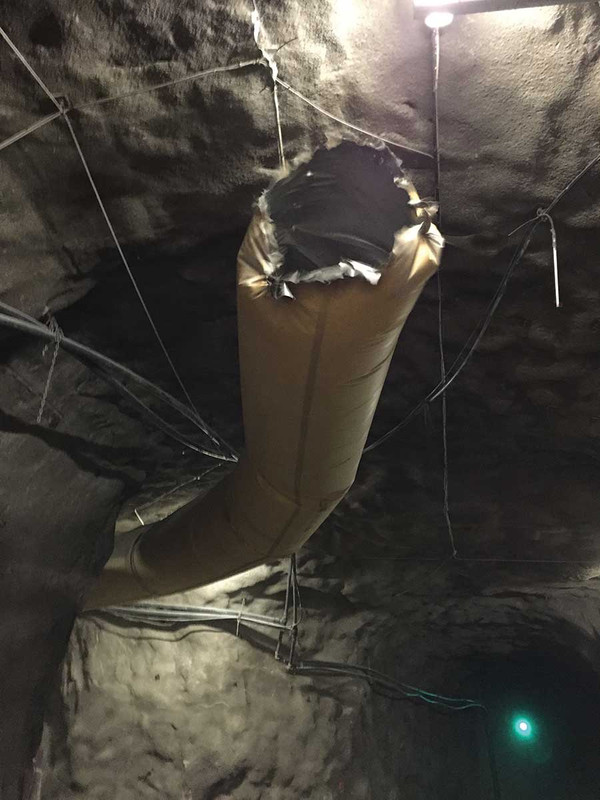

|

| Red Chris Mine浮选线路上的电缆托盘,是在计划要求使用传统编组时安装的,现在基本上没有使用。 |

电子编组也在时间和成本上提供了可观的节约。斯巴达控制估计节省了3380小时的工程时间和1840小时的安装时间,总计超过690000加元(~515000美元)。节省的材料成本为124500加元(约93000美元),这实际上是因为该矿最初设计用于传统的编组工程。Yick说:“我们在整个工厂都安装了标准电缆槽,但当我们改为电子编组时,却没有使用它们。”。“因此,与此相关的巨大成本可能至少为50万美元的电缆桥架。”

最干燥的草原

以一个偏远的地方为例,再加上干旱的沙漠条件和政治动荡,你就可以在非洲部分地区找到采矿条件。斯巴达控制公司参与的另一个调试项目发生在纳米比亚干燥的热带草原,靠近纳米布沙漠。斯巴达肩负着按时、按预算提供可靠控制系统的任务,再次转向了电子编组。

Spartan Controls工艺系统经理Don Umbach表示,工程时间很紧,现场调试时间分配得更紧。传统的工作流程——等待最终的I/O定义,必须做出p&id是否足够完整的切断决定——不太可能完成工作。

Umbach指出,电子编组的灵活性提供了更低的安装成本、更低的项目风险、更少的图纸、更快的调试,以及硬件制造与项目变更的脱钩。他说:“即使与好项目相比,它通过工程和安装降低了资本成本;但与坏项目相比,它甚至更好。”。

Metso Minerals Canada的高级电气工程师Jess Wilson表示,B2Gold Otjikoto金矿的情况并不理想。“现在是工厂验收测试(FAT)的前一天,我们还没有I/O任务,”他哀叹道。“我们在FAT的前一天晚上得到了I/O布局。”

但电子编组和特性模块(CHARMs)显著减少了接线盒工程,并简化了变更管理。Wilson说道:“添加另一个CHARM I/O点非常简单。“我们可以在不影响电缆组织或整个项目时间表的情况下进行动态I/O更改。”

这个时间线本身就很艰难。Wilson说:“调试时间非常紧张,我们的人员非常少。“我们需要非常快地委托仪器,但只需要一个人来完成这项任务。”

最后,B2Gold在纳米比亚矿山的调试取得了巨大的成功,在时间和预算上满足了四个月的紧张日程安排。Wilson说,电子编组确保了延迟的I/O分配不会影响项目,并且工程成本降低了近50%。

威尔逊说,B2Gold公司最近在马里收购的Fekola矿正在进行另一个工程项目,它将再次利用电子编组。“它工作得完美无缺。我们从未失败过。我还没有听说过它有任何问题。”

英美资源集团(Anglo American)在巴西米纳斯吉拉斯州(Minas Gerais)的新铁矿项目罗克韦尔自动化的PlantPAx过程自动化系统整合了项目的各个部分,包括矿山、选矿厂、浆料管道、过滤厂和港口。这是世界上最大的采矿项目之一,矿产管道长达529公里。该项目从2007年开始历时7年,耗时也很长。

即使对于一个采矿项目来说,这也是一段很长的时间。人们来来往往,带来不同的思维方式。保修期满,现场设备开始损坏。2007年,该项目启动时,铁矿石价格约为100美元。然后涨到120美元,然后是150美元。这确实推动了项目的加速。

最终,标准化的PlantPAx系统有助于减少调试和启动时间。标准面板和人机界面减少了操作人员和维护人员的培训时间,沟通简化了整个项目的支持活动。

让它继续运行

当然,矿场需要帮助的不仅仅是调试过程。与其他制造业一样,矿业正被要求用更少的挖掘量做更多的事,用更少的时间加工更多的贵金属,与所有制造商一样,劳动力也在不断减少。但在很多情况下,他们试图在地表以下完成所有这些工作,因为互联网信号不愿到达地表以下。

这并不是说矿业不受工业物联网(IIoT)趋势的影响。在提高生产效率、同时优化安全和资产安全的压力下,矿山越来越多地连接和利用从大数据收集的信息。

矿山正在拥抱工业互联网和大数据,这不仅是为了更快地从地下开采矿石和矿物,也是为了更智能地开采,通用电气数字笔记。南非铂生产商Lonmin正在利用工业物联网的进展,以更好地了解其冶炼厂运营中的瓶颈是什么。

Lonmin没有引进新设备来解决生产问题,而是投资了通用电气围绕Predix平台开发的Mine Performance软件。使用该系统来监控和评估过滤和干燥过程,该公司能够将给熔炉提供原料的部分的产量提高10%。隆明后来决定将同样的技术应用于其渣厂,消除了溢出,提高了1.5%的铂回收率。

正如罗克韦尔自动化(Rockwell Automation)所说的“联网企业”(Connected Enterprise),这家供应商已经将这种模式转移到了“联网矿井”(Connected Mine)。工业物联网技术使运营商能够在内部收集、协调和共享数据,以帮助改进决策和一致性。特别是在偏远地区,越来越难找到熟练工人,远程监控有助于提高效率和安全性。

这不仅仅是新项目的连接。博利登位于瑞典加彭堡的矿主要生产锌、铅和银,自1354年以来几乎一直在连续运营。通过ABB的系统800xA自动化平台,它现在是世界上最完整和最先进的矿山之一。

操作员和工程师通过有线和无线通信网络与配备平板电脑的工人联系。Boliden的总裁兼首席执行官Lennart Evrell指出,这使得每个人都可以访问相同的数据。拥有移动平板电脑的运营商可以即时获取信息,让他们知道一公里或更长距离的设备是否需要注意。

ABB过程自动化部门的莉娜·尼伯格(Lena Nyberg)指出,几乎所有设备和设备都集成到800xA中,帮助矿山用一个大脑工作。

|

| Boliden Garpenberg矿井深处的智能通风系统可以根据该地区的工人和设备改变通风量,从而节省大量能源成本。 |

博利登继续提高技术水平,以使加彭伯格矿更多产,也更安全。矿山员工和卡车都被跟踪,随时知道他们的行踪。追踪卡车有助于智能通风系统。此外,该系统还集成了800xA,通过了解卡车的位置,可以使系统的变频驱动器(vfd)以所需的速度运行鼓风机。

使连接

思科,该公司与罗克韦尔自动化公司合作,为采矿作业提供一个通用的网络和安全环境,还参考了连接的矿山。思科在加拿大北部的黄金公司埃列奥诺雷矿追踪工人和设备方面也取得了类似的成功。

与思科合作,黄金公司在一个多服务、安全的IP网络上管理其通信和采矿业务。凭借随时跟踪人员和设备的能力,Goldcorp可以立即对紧急情况做出反应,定位设备并管理通风。当矿工和车辆进入矿井的各个区域时,通风系统仅在需要时为风扇供电,甚至根据特定车型的预期碳排放量调整风扇速度。这使得矿井能够优化通风,降低能源成本。与传统通风系统相比,黄金公司已经能够将其空气使用量减少一半。

连接的采矿环境还支持远程诊断、故障排除和预防性维护。“思科技术允许我们将限制,提高酒吧在获取信息方面的我以实时的方式,这样我们就能更好地控制发生的事情与我们的业务,”莫林·帕斯卡说,技术和通信经理Goldcorp,思科的一个案例研究。“Éléonore是我们这项技术的试点项目,我们对在其他矿山应用这项技术持乐观态度。”

采矿业并不是一个典型地引领其他行业使用新技术的行业。但它正在运用从其他流程工业中学习的方法来应对全球一些相当极端的环境。他们继续推动这项技术以提高生产力和安全性。

![Mps035 Sm 1200x628 D[2]](https://img.automationworld.com/files/base/pmmi/all/image/2021/03/MPS035_SM_1200x628_D_2_.604a4a336bc60.png?auto=format%2Ccompress&bg=fff&fill-color=fff&fit=fill&h=146&pad=5&q=70&w=340)