医疗设备和药品制造商也面临着许多相同的挑战,从专利渠道的缩小和竞争的加剧,到监管压力的增加和转移/灰色营销(将受监管的商品从合法来源转移到未经授权的市场或渠道)的持续问题。

在机会方面,包装消费品行业总监戴夫•夏普(Dave Sharpe)表示罗克韦尔自动化据预测,由于全球中产阶级的增长和老龄化,未来10-20年市场规模将显著增加。自动化技术可以解决这个市场的挑战和机遇。”

更好的制造质量

医疗设备制造商经常抱怨,新设备在美国获得监管机构批准的时间要比在欧洲更长,从而推迟了上市时间。

“一个原因是,欧洲有更标准化的质量制造程序,这使得新公司更容易、更快地学习,然后进入市场,”安邦工程服务业务发展总监格雷格•克劳奇(Greg Crouch)表示电路检查公司。

“GAMP(良好自动化制造规范)是一套针对制造阶段的指引,由国际制药工程学会(ISPE),非常适用于医疗设备公司。”“医疗设备初创公司来来往往。在不同公司间流动的员工已经非常精通制造开发生命周期。”

电路检查,一个成员控制系统集成商协会是北美最大的自动化测试夹具供应商。克劳奇说:“我们参与了广泛的医疗设备的制造测试,从植入式到一次性。”“设备的任务越关键,在设计到生产的过程中测试和测试的可追溯性就越重要。试图更快进入市场的年轻公司往往本末倒置,试图在事后记录测试方法,这让他们在提交过程中陷入麻烦。”

克劳奇认为,尽管FDA正在努力简化指导方针,但许多医疗设备制造商改变的很慢,他们坚持纸面流程,而不是利用软件工具将测试数据结果集成到设计和验证过程中。他说:“你可以发现许多公司刚刚开始采用电子记录保存和电子签名来监控生产,这些指令在许多年前由FDA的CFR 21 Part 11指南制定。”第11部界定电子纪录及电子签署被视为可信赖、可靠及等同纸张纪录的准则。

它有用吗,安全吗?

其他专家指出,美国社会的诉讼天性就像兔子一样,美国监管机构对新产品的批准采取了更为谨慎的态度。

“我们关注医疗设备的安全性和有效性;它们对人类使用安全吗?它们的性能是否如制造商所宣称的那样,”FDA生殖、胃肾和泌尿科器械部门副主任赫伯特·勒纳博士解释道。

Lerner表示:“在过去几年里,我们与行业的关系变得更加合作,而不是敌对。“企业昨天就想要所有的东西,但我们的工作是确保进入市场的东西是安全的,并达到它的目的。”

为了实现这一目标,FDA发布了大量的指导文件,并每年为设备设计师和制造商举办研讨会和网络研讨会。尽管做出了这些努力,该公司每年仍会收到数十万起关于故障设备的消费者投诉。

勒纳说:“如果制造商与我们密切合作,他们的市场道路将更容易,监管障碍也将更少。”他的办公室目前正专注于生物相容性(决定设备中使用的材料是否会对人体产生不良反应)和可重复使用的设备经过消毒后的再处理等问题。

前进道路

罗克韦尔自动化(Rockwell Automation)的全球串行化主管乔·怀特(Joe Whyte)认为,机械、电子和软件技术的融合是一条重要的前进道路。他说:“该行业正在进入信息时代,而FDA对每一种生产设备的独特设备标识(UDI)的新要求奠定了基础。”

怀特说,跟踪和跟踪要求最初是为了防止假冒,但它们也被用于供应链效率和故障识别。他说:“设备和药品的完全可追溯性对医生、医院、分销商以及制造商未来都有重大的商业利益。”“例如,医疗从业者将能够确定他们是否在一个地区看到的效果比在另一个地区更好,这样他们就可以针对个人或群体定制治疗方案。供应链还将能够追踪到有问题的设备,直到个别患者。”

Whyte将UDI需求与汽车制造商使用的信息系统进行了比较。他说:“他们有数据,知道谁买了车,消费者需要召回时在哪里维修。”“在医疗设备行业,这种跟踪系统是完全未知的。”

怀特说,许多设备制造商只是把UDI和其他监管要求视为经营成本。他说:“虽然UDI现在只关注数字,但设备制造商往往看不到获得设备和消费者数据的潜力。”“了解他们的产品和客户将使制造商能够优化生产流程,通过按订单库存来减少过度生产,从而提高周转率,减少批发或零售层面的折扣。”

除了设备本身,UDI还将帮助制造商提供服务。怀特说:“这是一个让客户关系更有粘性的机会,因为如果病人知道分享信息对他们有帮助,他们会很乐意分享信息。”“这意味着对每个人都有更好的结果。”

怀特表示,为了实现这一目标,设备制造商需要创建一个可搜索的数据库,就像FDA计划在2018年后为消费者、从业者和供应链创建的数据库一样。它将采用类似的可追溯解决方案部署在制药行业。

“UDI的实施在技术上并不具有挑战性,”他解释说,“但为了可追溯性,它需要在包装过程的每个阶段进行数据聚合,以捕获设备从生产现场到患者的每个移动位置。”

整个供应链的串行化

罗克韦尔自动化开发了一种全新的整体串行化系统,该系统使用商用现货plc来管理串行化和数据聚合过程。它与打印机和扫描仪集成,通过识别从控制器到企业资源计划(ERP)系统的数字来跟踪设备。夏普解释说:“这只是将传统自动化技术应用于不同的目的,但关键是它能够管理多站点实施的规模。”

该整体系统采用ISA标准和开放通信协议,以解决跨市场即将出台的法规,这些法规将要求制药、医疗设备和消费品包装制造商在整个供应链中追溯产品到单个可销售单元。

完全集成了ISA-95数据模型的所有四个企业和控制系统级别,它利用微软Azure云计算和服务平台来连接和共享工厂、企业、供应链合作伙伴和零售点之间的数据,并可能直接对客户。

基于GS1电子产品代码信息服务(EPCIS)认证的平台Covectra,该系统提供全球序列号生成和供应链事件存储库数据管理,以及包括下游跟踪和跟踪、消费者身份验证、患者依从性和患者结果监测等应用程序。

“有远见的设备制造商已经开始部署(各种)解决方案(来解决这些问题),但这些通常是由视觉系统供应商生成的基于pc的专有系统,”Whyte说。“我们的目标是坚持全球工业技术标准,创建一个开放和可扩展的基于plc的工业解决方案,这将是可行的长期创建和管理工厂内的串行数据。这是一种标准化的数据解决方案,可以以合理的成本实施,适用于世界任何地方生产的任何类型的产品。”

设备和药物合并

该公司美国销售总监蒂姆·唐纳森表示,另一种融合,即设备和药品之间的融合,也得益于自动化技术Progea该公司是一家意大利SCADA和HMI产品制造商,在美国、德国和瑞士都有业务。公司是CSIA会员。

Donaldson指的是安装的SCADA/HMI系统Comecer,一家意大利辐射防护设备和系统制造商,用于医疗、研究和工业应用。一台机器产生用于正电子发射断层扫描(PET)扫描的放射性药物剂量,PET扫描用于通过检测早期癌症诊断各种疾病,通过表征细胞的生化变化检查癌症治疗效果,以及评估心脏和大脑疾病。

正电子是一种由放射性物质发射的回旋加速器产生的微小粒子,PET扫描基于对正电子发射辐射的检测获得生理图像。回旋加速器加速用于诊断和放射治疗的放射性药物放射合成的核粒子。

|

| 操作人员使用Progea的Movicon SCADA系统中的HMI可视化显示器与流程进行交互,访问作业中每个阶段的实时或历史数据。 |

一种被称为多萝西娅的自动化Comecer系统分离并封装了正电子发射氟脱氧葡萄糖注射器,用于PET扫描。这些产品以八剂量组生产,在无菌条件下灌装和校准,并放置在可分发的防护容器中。采用西门子plc、Profibus现场总线和Progea设计的基于pc的Movicon SCADA/HMI系统相连接的自动化平台。

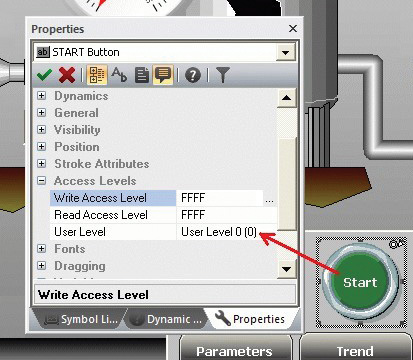

该设备安装在层流(a级)屏蔽容器内,确保注射给患者的剂量以最高精度准备,同时确保操作人员免受辐射。操作人员使用HMI的可视化显示器与过程进行交互,访问操作各阶段的实时或历史数据、执行器位置和警报。

为了产生剂量,一组可穿孔的注射器被放置在传送带上,注射器支架位于电梯底部的可抽取容器抽屉中。空瓶被放置在气动升降机上,然后连接到放射性药物合成模块,在电离室中使用机械钳子进行填充和校准。

在HMI的配方管理系统的指导下,机械臂将注射器插入每个注射器的可射孔塞,以传输和校准正确的剂量。PLC使用通过现场总线分布的HMI和I/ o数据,检索每个剂量的细分活动集。

一旦注射器被放置在屏蔽容器中,系统自动打印粘性产品标签,这些标签被机械地贴在每个容器上。标签显示了由SCADA系统生成的标准或可定制的数据,包括每个注射器准备的日期和时间、患者姓名和代码号、注射时间和注射时所需的活动。

所有机器的活动都存储在PC的数据库中的历史日志中,其中包含每个周期结束时所产生和记录的所有生产批次的数据。该系统使公司的安全,机器和系统更灵活,更容易管理,同时提高最终产品质量。

Donaldson解释说:“医疗设备和制药制造商正在寻找可扩展、灵活和安全的自动化解决方案,这些解决方案的软件功能使它们能够兼容并捕获审计记录。”“他们希望在SCADA系统内处理报告,而不必依赖第三方供应商来提高安全性。”

![Mps035 Sm 1200x628 D[2]](https://img.automationworld.com/files/base/pmmi/all/image/2021/03/MPS035_SM_1200x628_D_2_.604a4a336bc60.png?auto=format%2Ccompress&bg=fff&fill-color=fff&fit=fill&h=146&pad=5&q=70&w=340)